en savoir plus sur

Les épaisseurs constantes

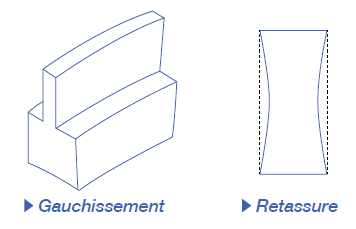

C’est certainement la règle la plus importante en plasturgie, car toutes les parois de la pièce, hors nervures, doivent être de la même épaisseur. L’épaisseur des parois des pièces est très importante. Elle va en effet influer sur la rigidité de la pièce, son aspect et sur son poids. Si elle est trop fine, elle sera cassante et difficile à remplir. À l’inverse, si elle est trop épaisse elle présentera des risques de gauchissement, de retassures et le temps de cycle de production augmentera sensiblement. Généralement, les principaux thermoplastiques se travaillent pour les parties fonctionnelles entre 1.5 et 3.5 mm.

« Pour un boitier électronique réalisé en ABS, une épaisseur de 2.5 mm des parois extérieures est généralement un bon compromis. Pour les boitiers de moins de 5 cm, il est possible de descendre à 2.0 mm et pour ceux de plus de 15 cm, il est préférable de monter à 3.0mm. »

Envie d’en savoir plus ? Découvrez nos cas clients.

IMPORTANT

Rayonner les arêtes

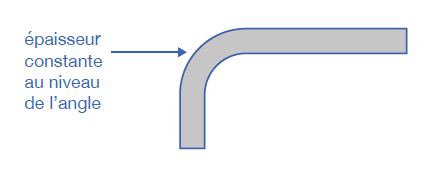

Rayonner les arêtes quand c’est possible permet d’éviter les amorces de rupture sur la pièce et permet un meilleur écoulement de la matière dans le moule lors de l’injection. Il est recommandé que le rayon intérieur fasse au minimum la moitié de l’épaisseur de la paroi. Le rayon extérieur doit quant à lui être dessiné de façon à ce que l’épaisseur de la paroi au niveau de l’angle reste identique au reste de la pièce.

« Par exemple, pour une pièce avec une paroi de 3 mm, le rayon intérieur sera au minimum de 1.5 mm et le rayon extérieur de 4.5 mm. »

en savoir plus sur

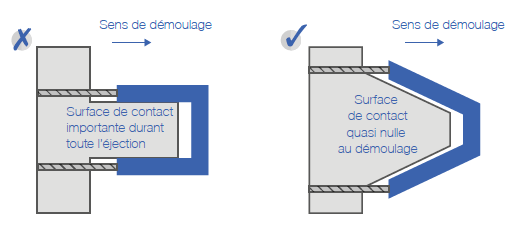

Les dépouilles

La dépouille est une étape de conception importante. Elle interviendra généralement en toute fin de conception. Elle permet un bon démoulage de la pièce évitant ainsi des rayures qui pourraient se produire si l’on éjectait une paroi verticale sur une autre paroi verticale.

En fonction de la matière et des états de surface de la pièce, l’angle de dépouille est compris entre 1.0 et 5.0 degrés.

1 degré : à éviter. Si nécessaire, utiliser un état de surface lisse type polissage miroir pour éviter les risques de rayures lors du démoulage.

3 degrés : dépouille couramment utilisée. Elle permet l’utilisation d’un sablage ou d’un petit grain charmille type 18 ou 24 sur les pièces d’aspect.

5 degrés : à utiliser quand il y a un gros grain de finition ou avec certains plastiques comme les élastomères qui accrochent davantage à l’outillage.

comment gérer

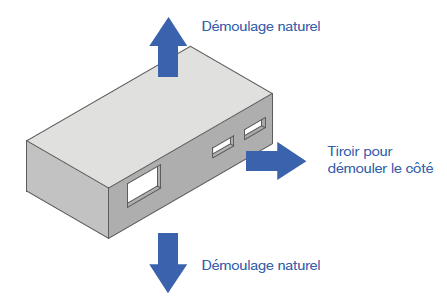

Les contre-dépouilles

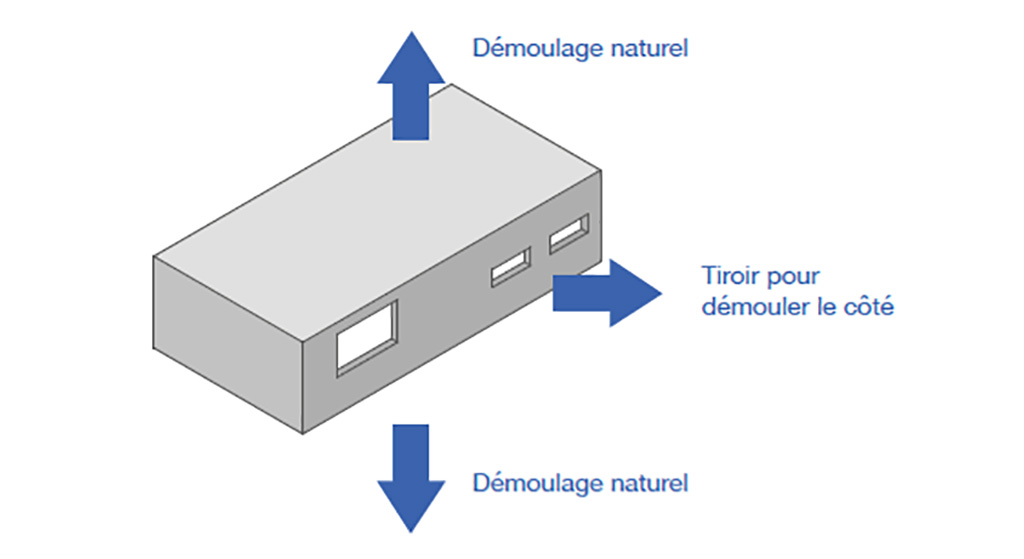

Pour se démouler de l’outillage, une pièce en plastique, comme une gaufre, ne doit pas avoir d’éléments qui viennent latéralement empêcher son démoulage naturel.

Si, néanmoins, dans le cadre de projet il y a une forme comprenant une ou plusieurs contre-dépouilles, il faudra alors incorporer au moule des tiroirs latéraux. Ces éléments additionnels du moule engendreront un coût supplémentaire non négligeable. Dans tous les cas il faut chercher à les limiter et mettre si possible tous les éléments en contre-dépouille sur la même face de la pièce afin de limiter le nombre de tiroirs.