QUAND UTILISER

L’injection plastique ?

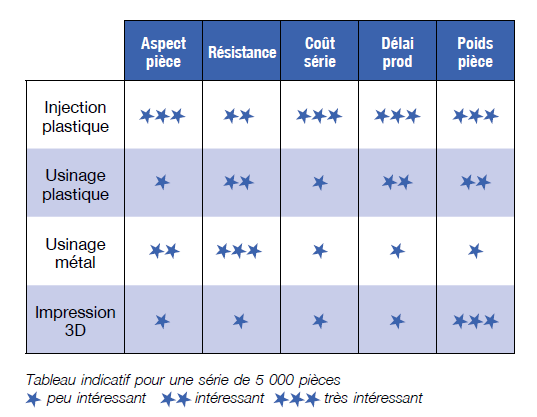

L’injection plastique est une méthode de production faite pour la fabrication de pièces identiques en série. Elle commence à être intéressante vis-à-vis des autres méthodes à partir de quelques centaines de pièces.

Envie d’en savoir plus ?

Découvrez nos cas clients.

Un intérêt économique

À partir d’un certain seuil, ce procédé de fabrication va souvent devenir économiquement plus intéressant que les autres méthodes notamment grâce à une matière première peu onéreuse, des temps de fabrication courts et un poids faible.

Un intérêt technique

L’injection plastique a également des atouts techniques. Cette méthode de fabrication permet d’avoir de beaux états de surface sans retouche ainsi qu’un ratio poids/solidité très intéressant.

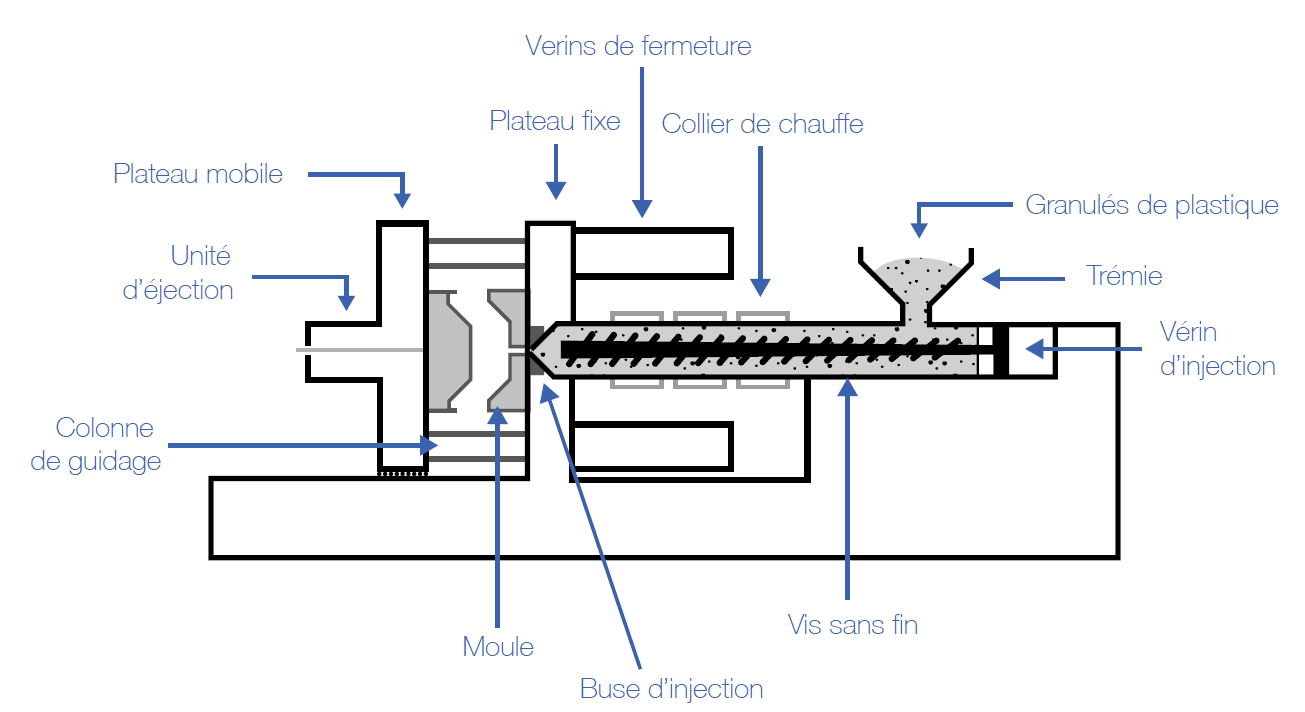

FONCTIONNEMENT

D’une presse à injecter pour l’injection plastique

Le fonctionnement d’une presse à injecter pour la production de pièces plastique est relativement simple : des granulés de 2 à 3 mm de plastique sont d’abord versés dans la trémie. Ensuite, cette matière est ramollie en étant portée à 200 °C – 250 °C grâce à l’action combinée de la friction de la vis et des colliers de chauffe. La matière ainsi malléable est poussée vers la buse puis injectée dans le moule grâce au vérin d’injection. La pression d’injection plastique peut atteindre 2 500 bars. La matière se répartit de façon homogène dans la cavité de l’outillage pour prendre sa forme définitive.

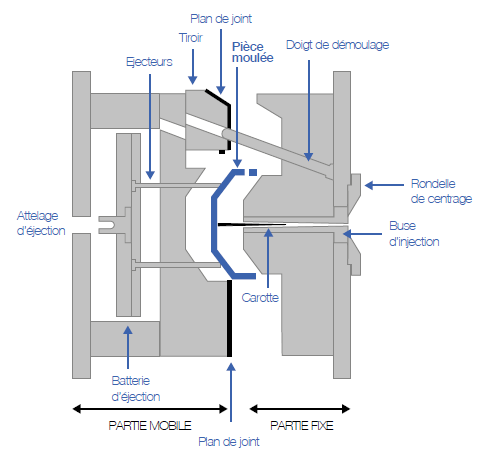

La pièce à injecter est ensuite refroidie en quelques secondes entre 50°C et 80C° afin de la solidifier. La presse ouvre l’outillage et les éventuels tiroirs, la pièce est éjectée par la batterie d’éjection et chute dans un bac ou est saisie par un robot manipulateur. La presse se referme et le cycle recommence.

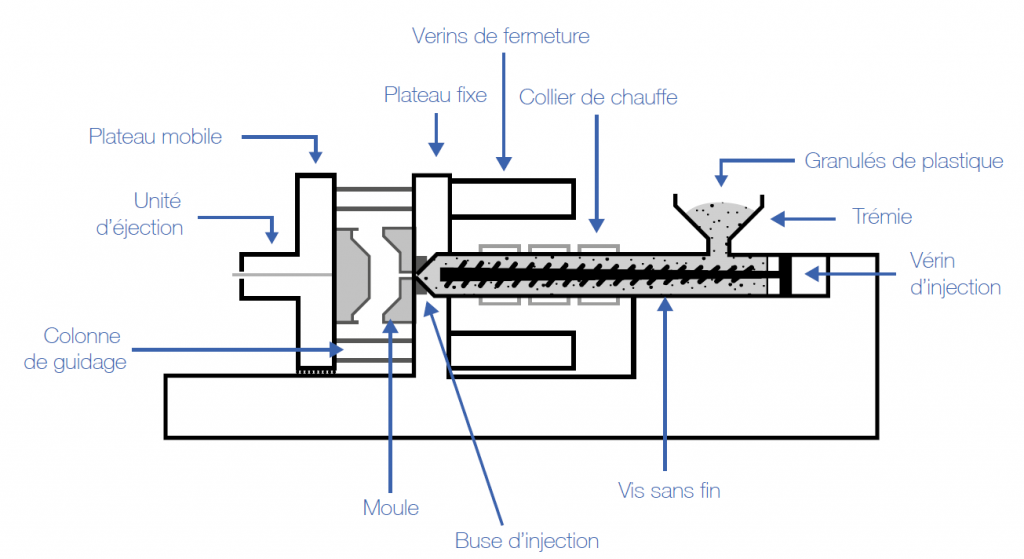

STRUCTURE

D’un moule d’injection plastique (outillage)

Le moule, également appelé « outillage », est un élément déterminant dans le processus de fabrication d’une pièce injectée. C’est lui qui va donner la forme définitive à la pièce.

Généralement fabriqué en acier, le moule va peser de quelques dizaines de kilos à plusieurs tonnes.

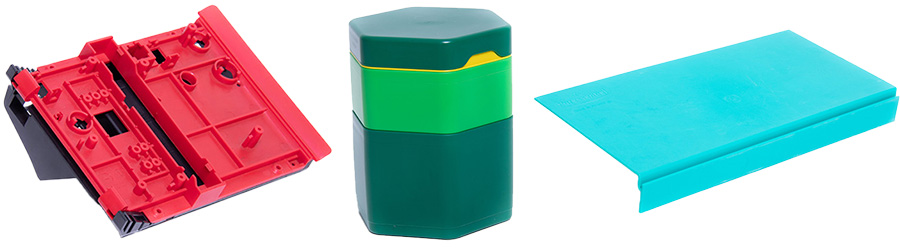

CARACTÉRISTIQUES

D’une pièce plastique injectée

Les pièces fabriquées via un processus d’injection plastique vont avoir quatre caractéristiques qui vont les différencier des pièces fabriquées via un autre processus :

- Le point d’injection correspondant à l’entrée de la matière dans la pièce

- Les traces d’éjecteurs nécessaires pour démouler la pièce de l’outillage

- La ligne de plan de joint au niveau des zones de fermeture du moule

- Les dépouilles, pour faciliter la sortie de la pièce de l’outillage en limitant les contraintes et sans la rayer

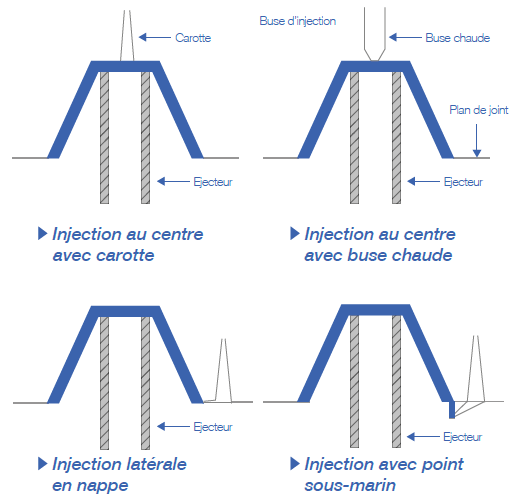

Le point d’injection plastique

Le point d’injection, c’est par là que la matière entre dans l’empreinte de l’outillage. Sur toute pièce en plastique injectée, il y a un point d’injection. Il se présente généralement sous forme d’un petit picot ou d’une nappe. À la conception de l’outillage, il est important de voir avec le mouliste où sera fait ce point d’injection et de quel type il sera, surtout si c’est une pièce d’aspect. Le choix du point d’injection est du ressort du mouliste. En effet, c’est lui qui dira où et comment le placer afin d’optimiser l’équilibre du moule et de bien remplir la pièce. Le point d’injection peut se trouver au centre de la pièce ou sur un bord extérieur.

Avec un point d’injection au centre, les avantages sont un bon équilibrage des pressions lors de l’injection plastique et une optimisation des dimensions de l’outillage. Ses principaux inconvénients sont la difficulté à couper la carotte d’injection pour les outillages sans buse chaude, et en cas de buse chaude, le coût de cette option qui peut s’avérer prohibitif pour des petites séries. Le point d’injection au centre avec buse chaude est donc à privilégier pour des grandes séries ; à contrario, l’injection au centre avec carotte est à privilégier pour la petite série de pièces techniques.

Un point d’injection sur le bord a également des avantages. Il permet notamment une coupe facilitée du canal d’injection, de faire à moindre coût des moules multi-empreintes et de mettre un point sous-marin pour un égrappage automatique. Ses principaux inconvénients sont un potentiel déséquilibre du moule et des lignes de soudure qui peuvent être plus visibles. Le point d’injection sur un bord sera donc privilégié pour les pièces d’aspects en petite et moyenne série ou dans les cas de moules multi-empreintes à coût modéré.

Ligne de plan de joint

La ligne de plan de joint se forme sur la pièce au niveau de la rencontre des différents éléments mobiles de l’outillage. Elle forme une légère ligne continue qui fait le tour de la pièce, et au niveau de la jonction avec les tiroirs.

Lors de la conception de la pièce et du moule, surtout si c’est une pièce d’aspect, il faut trouver un endroit où faire passer cette ligne ou une façon de la masquer. Ainsi, sur un boîtier, elle sera souvent mise à la base qui n’est pas visible. Elle peut être également fondue entre deux états de surface différents ou posée sur une légère boursouflure décorative.

Les dépouilles d’injection plastique

C’est la quatrième caractéristique d’une pièce fabriquée par la méthode de l’injection plastique. Contrairement aux trois précédentes qui sont principalement du ressort du mouliste, la pose des dépouilles est à prévoir lors de la conception de la pièce plastique – cette partie-ci sera donc approfondie dans le chapitre « Concevoir sa pièce ».

Il n’est pas possible – ou difficilement réalisable – de sortir une pièce d’un outillage avec des parois perpendiculaires au plan de joint. En effet, comme la matière se rétracte, et reste sous forte contrainte sur le noyau du moule, elle devient difficile à extraire sans déformation, casse ou rayure. Il faut donc mettre des dépouilles sur l’ensemble de ces parois avec des angles compris entre 1.0 et 5.0 degrés.